买卖易供应链旗下当餐优选是以餐饮美食、短视频媒体矩阵、餐饮供应链品牌溯源、线上对接会&线下对接活动、源头工厂供应商、供应链咨询服务、餐饮人才资源服务等相关业务为一体,全网领先的餐饮供应链综合平台!

餐饮食材网以华东某郊县40t/d餐厨垃圾协同处置项目为例,介绍了餐厨垃圾预处理与生活垃圾焚烧的协同处置应用。餐厨垃圾经“机械分选+破碎制浆+加热除砂+三相分离”预处理后依托生活垃圾焚烧厂进行协同处置,实现餐厨垃圾处理的减量化、无害化与资源化,克服了常规餐厨垃圾处理项目所面临的占地大、工艺复杂、投资及运维成本高等一系列难题。详细介绍了设备的设计选型、运行成本和运行效果,以期为县域等中小型餐厨垃圾处理提供参考。

01、工程背景概述

随着垃圾分类政策的持续推进和人民生活水平的不断提高,餐厨垃圾产生量不断增加。由于餐厨垃圾有机物含量与含水率都较高,导致餐厨垃圾容易腐烂变质、产生恶臭和较多的渗滤液,影响环境,同时垃圾中含有1%~4%的油脂,可提炼出毛油,有一定的资源价值,但处置不当会造成环境污染。因此,有效收集处置餐厨垃圾,实现餐厨垃圾处理的无害化、减量化和资源化,是餐厨垃圾处理的核心。目前,已建的餐厨垃圾处置项目大部分独立建设,采用“预处理+厌氧消化”主体工艺,该工艺存在投资大、运行成本高、占地面积大、残渣量大、盈利难等一系列问题,不适合中小规模及县域的餐厨垃圾处理。餐厨垃圾经预处理和提油后依托焚烧厂进行协同处置,可充分利用焚烧厂的设备和设施,实现餐厨垃圾处理的无害化与资源化,具有占地小、建设快、投资和运营成本低的优势,可有效解决传统工艺面临的难题。

综上,本研究以华东某郊县餐厨垃圾协同处置项目为例,对处理设备的设计选型、运行成本和运行效果进行详细介绍,以期为县域等中小型餐厨垃圾处理提供参考。

该餐厨垃圾协同处置项目主要处理来自于县内各机关食堂及中大型饭店所产生的餐厨垃圾,设计处理规模为40t/d,预处理系统按每天工作8h、预处理设备处理能力按5~10t/h进行选型配置,设备按此配置可做到通用性、专业性的统一,具有较强的灵活性。本项目东侧270m为该县的生活垃圾焚烧发电厂,焚烧采用2台250t/d机械往复式炉排炉,配套160t/d渗滤液处理系统。

02、工艺流程与设计参数

1. 预处理工艺流程

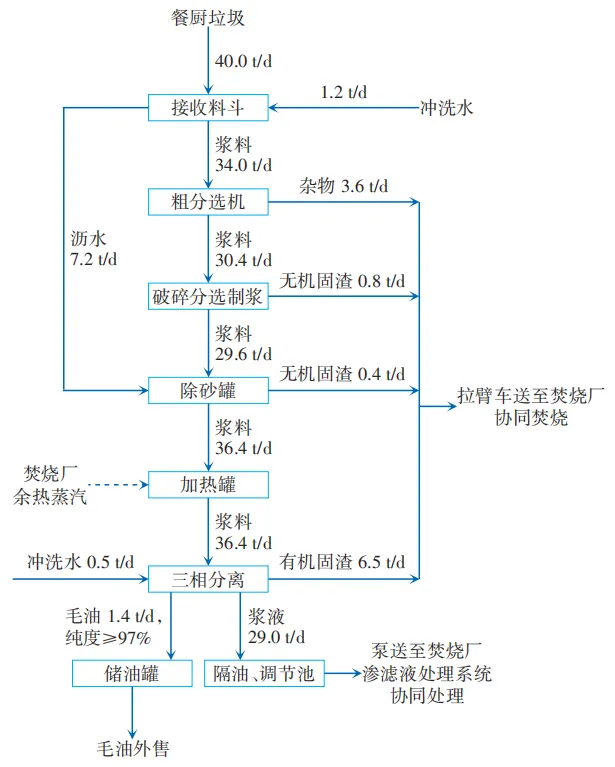

餐厨垃圾预处理采用“机械分选+破碎制浆+加热除砂+三相分离”工艺,主要包括餐厨垃圾的接收、分选、破碎、除杂与油脂回收等5部分,其主工艺流程见图1。

图1 主工艺流程示意

进场餐厨垃圾经称质量后卸入接收料斗,通过接收料斗底部的斗式提升机送入粗分选机进行大物质分选,经破袋、筛分后筛分出塑料袋、酒瓶类等大型杂质。分选后的餐厨垃圾通过斗式提升机送入制浆机破碎制浆,同时将餐厨垃圾中的金属、塑料、纸张等物质从设备的后端出口排出,同步实现制浆和除杂功能。制成的浆液和前端接收料斗底部的沥水一同打入除砂罐除砂除杂后泵入加热罐加热,加热罐采用焚烧厂余热蒸汽作为热源。加热一方面能够对餐厨垃圾进行有效的灭菌处理,还能将大分子有机物水解为易于微生物分解的小分子有机物,为后续污水生物处理创造有利条件;另一方面能将餐厨垃圾中的固相油脂提取出来,提高餐厨废油回收率,同时也能避免油脂对后续污水处理带来不利影响。浆料在反应器内被加热到85℃,加热后的物料进入三相分离机中进行油、水、渣的分离,油脂进入储油罐,废水排入带有隔油功能的污水调节池后通过提升泵送入垃圾焚烧厂渗滤液处理系统协同处理,经“预处理+厌氧+两级A/O+超滤+纳滤+反渗透”处理后达标排放,预处理系统产生的杂物和残渣经收集后通过拉臂车送入垃圾焚烧厂进行焚烧处置。

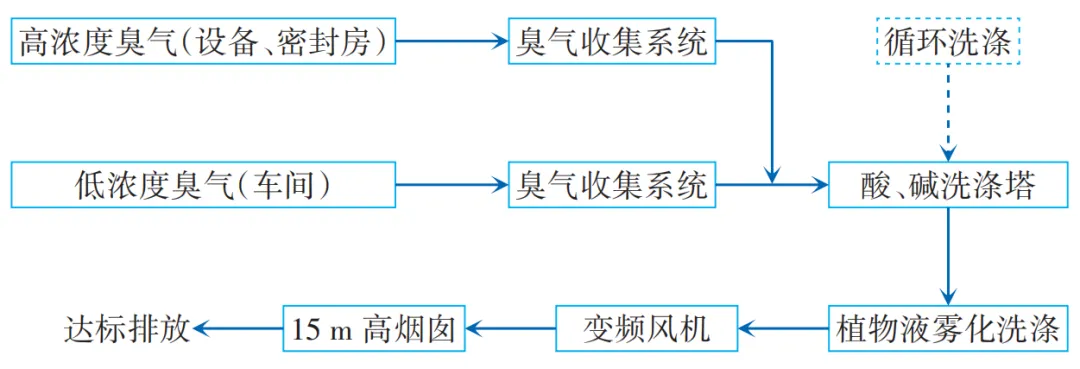

2. 除臭工艺流程

本项目除臭采用“源头封闭+分区负压收集+前端喷淋+局部送风+末端组合处理”组合式工艺,其工艺流程见图2。首先将卸料、预处理等易产生臭味的设备布置在室内,所选设备均采用密闭设计并预留抽吸口,确保臭源得到有效封闭;同时在车间主要进出口设置快速卷帘门和风幕机,配合臭气收集形成负压,有效防止臭气扩散。为了减少高浓度臭气换风量,在机械分选、破碎制浆、加热、三相分离等易产生高浓度臭气的设备四周设置了活动式钢化玻璃密封房,需要吊装、检修的设备顶部采用透明PC耐力板。臭气收集系统分高浓度和低浓度两套独立系统,分别收集密封房、接收料斗、预处理设备产生的高浓度臭气和车间内产生的低浓度臭气。收集的臭气最终送至末端进行“酸碱洗涤+植物液雾化洗涤”处理,达到GB 14554—1993恶臭污染物排放标准规定的新、扩、改建设项目厂界二级排放标准后通过15m排气筒排放。为有效改善工作环境,钢化密封房内设置了新风系统,并在车间及密封房等重点区域设置了植物液雾化喷淋装置。

图2 臭气处理系统工艺流程示意

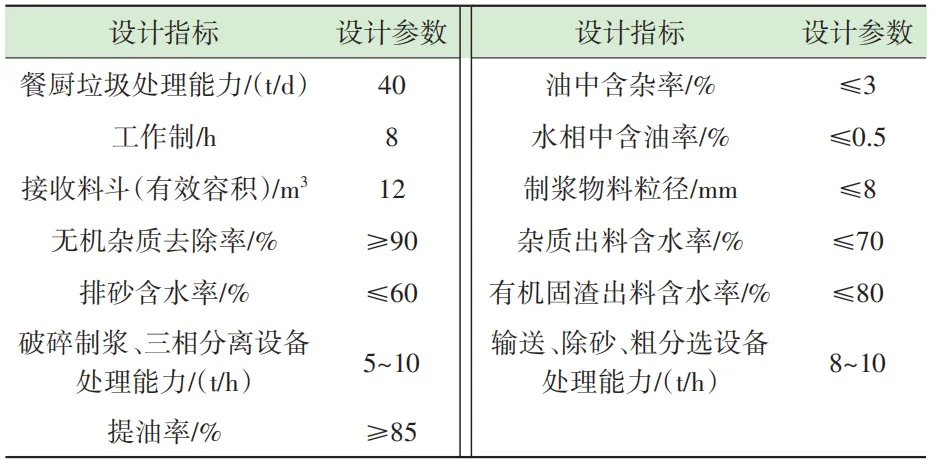

3. 预处理系统设计参数

预处理系统主要包括卸料设备、粗分选机、提升机、破碎制浆机、除砂设备、加热设备、三相分离设备、储油设备等,预处理系统设计参数见表1。

表1 预处理系统设计参数

4. 除臭系统设计参数

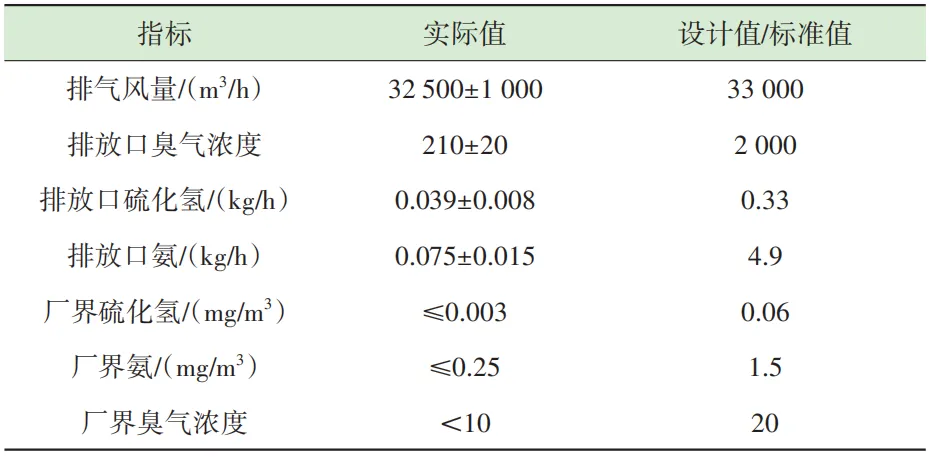

除臭系统主要包括收集系统、酸碱洗涤塔、植物液雾化洗涤塔、送风机、除臭风机等。根据臭气浓度不同选用不同的换气次数,预处理设备、密封房、车间换气次数分别为8~12、5~8、2~3次/h,计算换风量为29500m3/h,设计风量按33000m3/h进行考虑,酸碱洗涤塔的设计参数如下:空塔流速为1.5m/s、停留时间为3.2s、液气比为2L/m3。

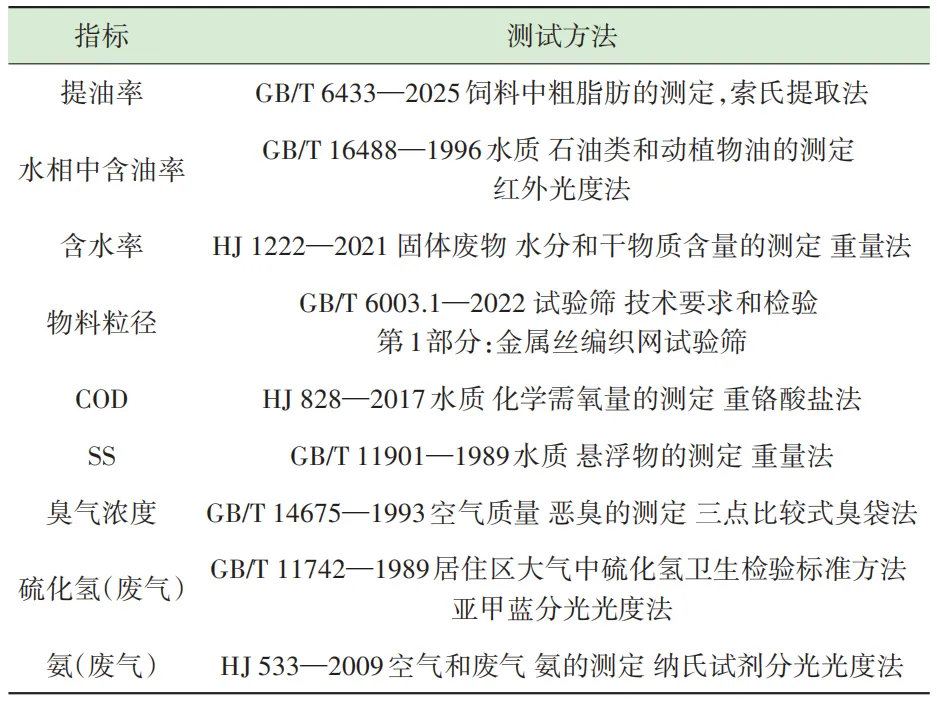

03、测试指标与分析方法

本项目测试指标主要包括提油率、水相中含油率、物料粒径、含水率、COD、SS、臭气浓度、硫化氢、氨等,具体测试方法见表2。

表2 测试指标与分析方法

04、运行效果分析

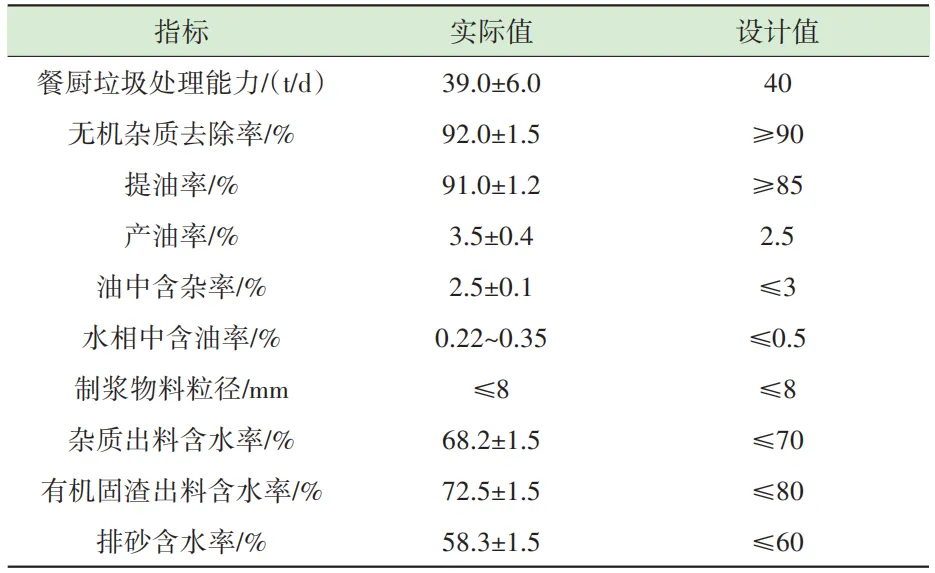

项目调试运行以来,整体运行稳定,经第三方测试,预处理运行参数和除臭效果优于设计值。项目调试阶段对不同的制浆物料粒径和浆料加热温度进行了调试比对,经比对发现,当浆料粒径控制在8mm以内、加热温度控制在80~85℃时,提油率可达到90%以上、油中含杂率低于3%。

1. 预处理系统运行情况

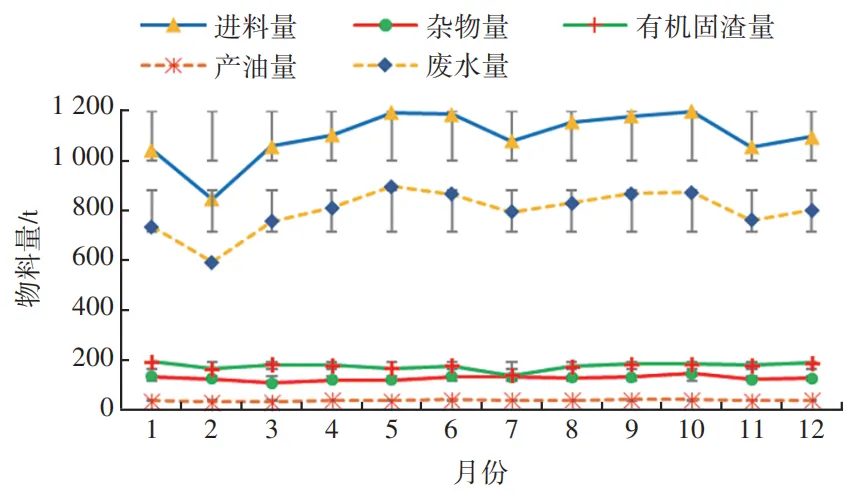

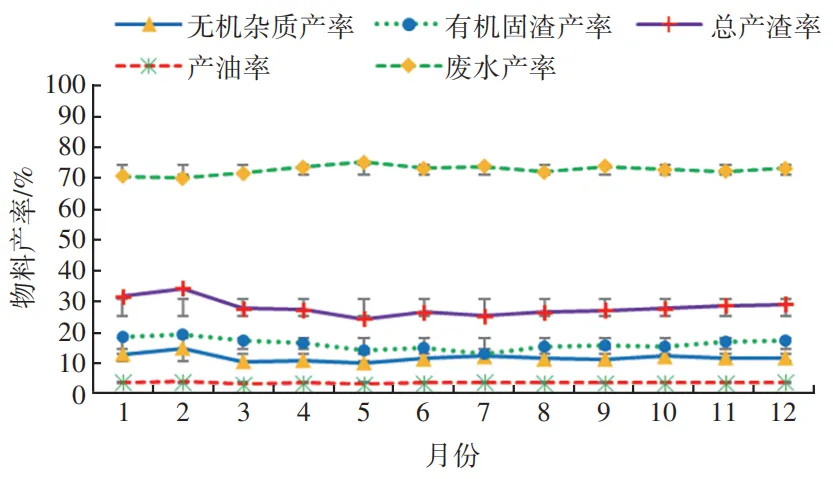

调试及试运行期间,预处理系统每天按8h运行,处理能力能稳定达到5t/h,高峰期餐厨垃圾处理能力可达到45t/d,系统运转稳定。对2021年的运行数据进行了统计分析,分析显示预处理的各项指标基本达到设计要求,预处理效果见表3,预处理量及物料产率如图3、图4所示。由图3、图4可以看出,系统高峰期进料量达到1200t(约40t/d),总产渣率在24.3%~34.3%波动(均值为27.8%),其中无机杂质产率在10.2%~14.8%波动(均值为11.7%)、有机固渣产率在13.1%~19.5%波动(均值为16.1%),产油率相对稳定(均值为3.6%),废水(含浆液)产率均值为72.5%。

表3 预处理系统运行数据

图3 预处理量与物料产量

图4 物料产率

2. 除臭系统运行情况

由于设备采用了密闭设计和负压收集,同时在车间主要进出口设置快速卷帘门和风幕机,配合空间臭气收集形成了负压,实际运行过程中预处理车间内臭气浓度在220左右,说明设备和空间臭气均得到了有效收集和处理。第三方监测数据显示,厂界臭气浓度稳定在10以下(低于排放限值20),排放口臭气浓度稳定在230以下(低于排放标准值2000),说明末端除臭效果较好,臭气处理系统监测数据见表4。

表4 臭气处理系统监测数据

3. 浆液协同运行情况

餐厨浆液经隔油、初沉后提升至垃圾焚烧厂渗滤液处理系统协同处理,本项目浆液的理化特性如下:COD、SS、NH3-N、TN含量分别为67000~76000、4000~11000、600~850、1400~2300mg/L,pH为3.4~4.8。由以上数据可以看出浆液水质与焚烧厂渗滤液水质类似。焚烧厂渗滤液处理系统设计处理规模为160t/d,采用“预处理+厌氧+两级A/O+超滤+纳滤+反渗透”处理工艺。焚烧厂夏季高峰期的渗滤液产生量约为110t/d,浆液高峰期产生量约为30t/d,合计进入焚烧厂渗滤液处理站的水量为140t/d,小于设计处理规模。浆液协同处理后,未对渗滤液处理系统造成冲击,渗滤液处理系统运行正常。

05、成本经济分析

1. 投资和占地分析

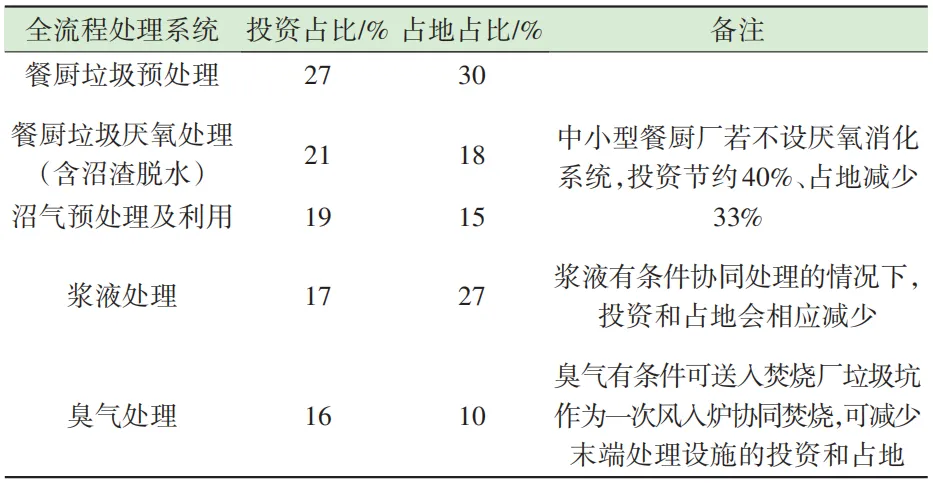

对8个处理规模为50~500t/d,主体采用“预处理+厌氧消化”全流程处理工艺的湿垃圾处理厂餐厨预处理、厌氧发酵、沼渣脱水、沼气预处理与利用、沼液处理、臭气处理等不同工艺段的投资和占地进行了统计分析,其数据见表5。从表5可以看出,厌氧系统(含厌氧发酵、沼渣脱水)和沼气预处理及利用的投资和占地分别占整个工艺系统的40%和33%,因此在忽略浆液、除臭及沼气变化影响的情况下,协同处理投资和占地可节约40%和33%,若称量计量、人员办公、沼液处理和除臭系统能深度协同,占地和投资节约比例可达50%以上,说明协同处理能有效降低项目投资和占地。

表5 全流程处理系统的投资和占地占比

2. 运行成本分析

协同处理情况下,本项目餐厨垃圾预处理部分的原材料消耗主要包括水、电、蒸汽及除臭药剂,其中电耗平均为15.2kWh/t(预处理电耗5.7kWh/t、除臭电耗9.5kWh/t),自来水消耗为0.17m3/t,蒸汽消耗为0.09t/t,除臭药剂消耗为0.64kg/t。若采用单独厌氧处理,相比协同预处理而言,在忽略浆液、除臭及沼气变化影响的情况下,则增加了厌氧发酵系统和沼渣脱水系统,由此增加5%左右的脱水沼渣,水、电、药剂消耗成本增加约29.1%,其中电耗增加约8kWh/t、PAM消耗增加约0.12kg/t、自来水消耗增加约0.06m3/t。浆液利用焚烧厂渗滤液处理系统协同处理的直接运行成本约为56.2元/m3,其中自来水消耗为0.21m3/m3、电耗为32kWh/m3、盐酸消耗为4.5kg/m3、PAM消耗为0.1kg/m3,按72.5%浆液产率折算到餐厨垃圾处理的直接运行成本约为40.8元/t,其中自来水消耗为0.15m3/t、电耗为23.6kWh/t、盐酸消耗为3.3kg/t、PAM消耗为0.07kg/t。

06、存在问题与展望

1. 本项目由于条件所限,餐厨垃圾预处理车间未与焚烧厂共建,分属两个项目,因此项目规划设计、建设、验收等手续都需单独办理,同时称量计量、人员办公、设备检维修、臭气处理等也不能完全协同共享,由此增加了建设成本和运行成本。后续类似项目,可通过一次规划、协同设计、统筹建设,将餐厨垃圾预处理系统建在焚烧厂内部,这样可共享办公场所、水电配套及人员,可协同利用焚烧厂蒸汽,实现臭气、沼气、沼渣与浆液的协同处置,最大程度做到人员、物料及能源的充分共建共享,保障协同处理效果,有效降低项目的占地、投资成本和运维成本,最大程度提升环境效益和经济效益。

2. 三相分离后的水相SS比较高,如直接进入焚烧厂渗滤液调节池,会加大渗滤液厌氧系统的堵塞,短时间内可以打入焚烧厂垃圾坑利用垃圾层进行过滤,长期需采用絮凝脱水去除大部分SS以减轻对后续渗滤液处理系统的影响。

3. 加热罐结焦:本项目加热罐最初采用间接加热方式,调试过程发现,当进场餐厨垃圾含水率低于80%或者进料淀粉含量高的情况下,加热罐就会结焦,进而影响到加热罐物料加热效率。后来对加热罐加热方式进行改造,采用蒸汽直喷加热,有效解决了加热罐结焦问题。

4. 系统产渣率高,这会增加后端残渣处置成本,后续可以通过源头控制、提升餐厨垃圾分类效果,来降低进场餐厨垃圾中的无机物料含量,既能减轻对破碎制浆等设备的影响,又能有效降低残渣产生量。

5. 餐厨垃圾三相分离提油过程中产生的水相COD和固相有机质含量都较高,可进一步探索作为污水处理的碳源和昆虫养殖饲料利用的可行性,从而最大程度提升餐厨项目的资源化水平。

6. 对于处理规模小于100t/d的中小型餐厨垃圾处置项目,可考虑采用预处理(包含分选、破碎制浆、除杂、提油)基本工艺,蒸汽、浆液、臭气、残渣处理等优先与焚烧厂协同处理,不能协同处理的进行独立建设。处理规模超过100t/d的可在预处理基础上增加厌氧消化工艺段,蒸汽、浆液、臭气、沼气处理等优先与焚烧厂协同处理,不能协同处理的进行独立建设。

07、存在问题与展望

餐厨垃圾采用“机械分选+破碎制浆+加热除砂+三相分离”预处理后,可实现毛油的回收,预处理后产生的残渣和浆液依托生活垃圾焚烧厂进行协同处置,能最大程度实现餐厨垃圾的减量化、无害化与资源化。本餐厨垃圾协同处置项目,运行稳定,提油率达到90%以上,无机杂质、有机固渣、油脂及废水的平均产率分别为11.7%、16.1%、3.6%、72.5%。忽略浆液、除臭及沼气变化影响的情况下,相比于单独采用厌氧处理,协同处置的运行费用可降低29.1%,投资和占地可节约40%和33%。实践证明,餐厨垃圾经预处理后和生活垃圾焚烧进行协同处置,通过生活垃圾焚烧厂高标准设施的共建和蒸汽等能源的共享,能大幅提高餐厨垃圾处理的运营管理能力,有效降低餐厨垃圾处理投资成本、运营成本及项目占地,具有工艺简短、建设快、运行可靠、减碳降污、协同增效的优势,可为中小型餐厨垃圾处理及循环经济园区餐厨垃圾处置提供较好的参考。

当餐希望对大家有所帮助,关于团餐服务公司,餐饮食材供应,食材配送供应商,餐饮食材配送,社区食堂承包,医院营养食堂,学校食堂承包,工地饭堂外包等一站式新鲜蔬菜配送服务,欢迎通过当餐官网咨询!更多餐饮信息发布请联系当餐网,食材招商、加盟;团餐需求,食品采购,生鲜配送一站式餐饮供应链服务平台;买卖易农产品交易平台,餐饮食材供应链提供批发、贸易、冷链、食材采购等服务,支持交易、直播、电商等功能。

当餐优选供应商合作

本文发布于2025年12月14日15:56,已经过了45天,若内容或图片失效,请留言反馈 餐饮食材网当餐供应链温馨提示:当餐原创文章版权归当餐网创作者所有,转载务必注明作者和出处;当餐优选,您身边的餐饮食材供应链伙伴。当餐为餐厅、酒店、茶饮、团餐、食堂等各类餐饮企业,提供涵盖蔬菜禽肉、米面粮油、调味料、饮料饮品及简餐原料等全品类食品一站式采购配送服务。依托稳定高效的供应链,保障当餐食材品质与配送时效,让餐饮采购更省心,经营更高效。当餐网转载文章仅仅代表原作者观点,不代表当餐立场,图文版权归原作者所有!如有侵权,请通过平台客服联系当餐网工作人员删除。

转载请注明出处: 当餐网

当餐网链接地址: http://www.dangcan.com/canchu/7102.html

-

嘉美包装全产业链食品饮料包装与灌装,全国布局品质护航!

一、公司介绍 公司简介:嘉美食品包装(滁州)股份有限公司的主营业务是食品饮料包装容器的研发、设计、生产和销售及提供饮料灌装服务。公司的主要产品是三片罐、二片罐和无菌纸包装。 公司亮点:主营食品饮料金属包装及饮料灌装,三片罐市占率领先,实控人拟变更 二、公司资讯 2025年三季报每股收益0.04元,归母净利润3916.02万元,净利润同比增长率-47.25% ...

2025/12/24

-

2026年火爆餐饮项目即将闪亮登场

2025年餐饮市场规模持续扩大,其中尤以现炒快餐最为亮眼,各路餐饮品牌犹如雨后春笋般涌现而出,造就了一个又一个餐饮品牌神话。这其中最大的功臣便是智能炒菜机和复合调味料。一个是解放厨师、节省人工,一个是标准化出餐、确保口味统一。因此让餐饮品牌连锁发展更加快速高效。2026年已悄然来临,现炒浇头赛道将会更加火爆,谁先抢占先机,谁就能先入为主快速扎根。我们一如既往...

2026/01/07

-

餐饮食材网2025年餐饮装备与智能设备市场年终盘点

2025年,中国餐饮装备市场迎来智能化、数字化与环保化的全面升级,市场规模达400-500亿元,年增长率保持在9.5%-10.5%。随着人力成本持续攀升、消费者对现炒现做需求增强以及环保政策收紧,智能炒菜机器人、食材精华设备等创新产品成为行业焦点。餐饮食材网基于最新行业数据与实战案例,全面盘点2025年餐饮装备市场格局、销售榜单及解决方案,为酒店、连锁餐饮等...

2026/01/03

-

冰箱收纳小技巧,食材分类不串味,省电又卫生!

食材分区收纳法:给每种食物安个“专属座位” 打开冰箱门看到乱糟糟的食材堆,是不是瞬间没了做饭的心情?学会科学分区,不仅拿取方便,还能延长食材保鲜期。 冷藏区黄金分区✅ 上层门架:适合存放酱料、饮料、调味品(温度相对稳定)✅ 中层区域:剩菜剩饭、熟食、即食食品(需密封)✅ 下层抽屉:蔬菜、水果(湿度较高,建议用透气保鲜袋分装) 冷冻区收...

2025/12/15

-

冰箱空间高效收纳指南:告别杂乱,食材保鲜更持久

冰箱是家庭食材保鲜的核心区域,但杂乱无章的摆放不仅浪费空间,还可能导致食材串味、过期浪费。想要让冰箱“扩容”又整洁,关键在于结合冰箱不同区域的保鲜特性,做好分类规划、善用收纳工具,同时养成良好的摆放习惯。餐饮食材网下面详细的收纳方法,帮你轻松搞定冰箱收纳难题。 一、先理清冰箱各区域的“保鲜分工” 不同区域的温度...

2025/12/20

-

学校食堂餐饮具清洗消毒操作流程

学校食堂餐饮具清洗消毒操作流程 一、操作前准备 (一)人员要求 操作人员需持有有效的健康证明,无妨碍从事餐饮具清洗消毒工作的疾病,如传染性肝炎、活动性肺结核等。 操作前应穿戴整洁的工作服、工作帽,头发全部罩入帽内,口罩应遮住口鼻,佩戴防水围裙和橡胶手套,避免手部直接接触餐饮具。 操作人员需参加食品安全知识培训,熟悉餐饮具清洗消毒的操作流程和卫生要求,掌握正确...

2026/01/04

当餐网

当餐网

网站地图

网站地图

餐饮食材网暂无评论